Dans le monde des affaires en constante évolution, la gestion du flux tendu est devenue un élément clé pour les entreprises cherchant à optimiser leur production et leur logistique. Cette approche, qui vise à réduire les stocks et à synchroniser la production avec la demande, a un impact considérable sur l’efficacité opérationnelle. Cependant, sa mise en œuvre peut s’avérer complexe sans les outils adaptés. C’est là que les solutions ERP entrent en jeu, offrant aux entreprises les moyens de gérer efficacement leurs processus à flux tendu.

Les logiciels ERP jouent un rôle crucial dans la gestion du flux tendu en intégrant tous les aspects de la supply chain. Ils permettent aux entreprises de surveiller en temps réel leur production, leurs stocks et leur logistique. Ce qui suit explore comment un ERP peut améliorer la gestion des flux tendus, optimiser la chaîne d’approvisionnement et, en fin de compte, stimuler la productivité de l’entreprise. En comprenant les avantages d’un ERP dans ce contexte, les entreprises peuvent prendre des décisions éclairées pour améliorer leurs opérations et rester compétitives sur le marché.

Comprendre le concept de flux tendu

Définition et origines du flux tendu

Le flux tendu, également connu sous le nom de « juste-à-temps », est une méthode d’optimisation de la production visant à réduire les coûts et les délais. Cette approche, issue du toyotisme, un modèle de gestion japonais, a vu le jour dans les années 1940. À cette époque, l’industrie automobile japonaise cherchait à concurrencer les Américains en améliorant sa rentabilité.

Le concept de flux tendu consiste à approvisionner les matières premières et les produits finis au moment précis où l’entreprise en a besoin pour sa production ou ses expéditions. Cette méthode s’applique principalement dans l’industrie, notamment dans les secteurs automobile et aéronautique, où de nombreux composants sont nécessaires.

Objectifs et avantages du flux tendu

Les principaux objectifs du flux tendu sont :

- Réduire à zéro les stocks de matières premières et de produits finis pour diminuer les coûts d’entreposage.

- Minimiser les délais de production et de livraison.

- Distribuer le produit au client quand il en a besoin.

Cette approche offre plusieurs avantages significatifs :

- Une meilleure rentabilité : En optimisant les approvisionnements et la production, l’entreprise gagne en efficacité. Elle ne mobilise plus de capital pour l’entreposage de produits ou de matières premières non requises, limitant ainsi les frais supplémentaires liés au surstockage.

- Une production accélérée : Les approvisionnements étant décidés en fonction des prévisions de vente, la production gagne en efficacité et en rapidité. De plus, la proximité géographique entre fournisseurs, entrepôts et distributeurs contribue à réduire les délais de livraison.

- Une réponse plus agile aux fluctuations de la demande : Le flux tendu permet aux entreprises de s’adapter rapidement aux changements du marché.

- Une réduction du gaspillage : En évitant le stockage à long terme, l’entreprise limite les risques de détérioration ou de péremption des produits.

Les défis de la mise en œuvre du flux tendu

Bien que le flux tendu présente de nombreux avantages, sa mise en place peut s’avérer complexe et comporte certains défis :

- Coordination parfaite : Cette méthode nécessite une coordination impeccable entre les différents acteurs des achats, de la logistique, de la production et de la vente. La moindre défaillance peut perturber l’ensemble du processus.

- Flexibilité et réactivité : Une production en flux tendu requiert un acheminement régulier et flexible des marchandises utilisées dans la production. L’entreprise doit être capable de s’adapter rapidement aux imprévus.

- Capacité de production : Il est essentiel de maintenir une large capacité de production pour répondre au niveau des commandes sans créer de ruptures de stock.

- Système de transport performant : La livraison des marchandises dans les délais fixés est cruciale pour le bon fonctionnement du flux tendu.

- Gestion des risques : Des dysfonctionnements peuvent apparaître lors d’événements inattendus, tels que la défaillance d’un fournisseur ou un incident de production. L’entreprise doit être préparée à gérer ces situations sans compromettre sa chaîne d’approvisionnement.

- Dépendance accrue vis-à-vis des fournisseurs : Le flux tendu augmente la dépendance de l’entreprise envers ses fournisseurs, ce qui peut accroître le risque de perturbations en cas de problème chez l’un d’entre eux.

En conclusion, le flux tendu est une méthode de gestion qui peut considérablement améliorer l’efficacité et la rentabilité d’une entreprise. Cependant, sa mise en œuvre requiert une planification minutieuse et une gestion rigoureuse pour surmonter les défis inhérents à cette approche.

Le rôle d’un logiciel ERP dans la gestion du flux tendu

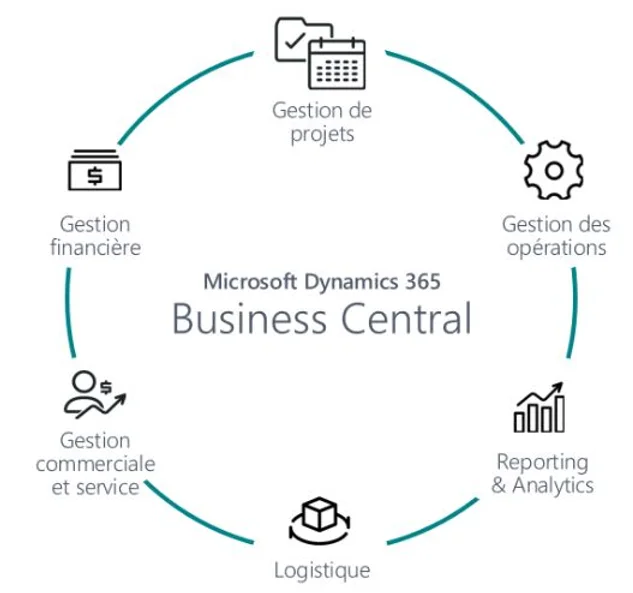

Les logiciels ERP (Enterprise Resource Planning) jouent un rôle crucial dans la mise en œuvre et la gestion efficace du flux tendu. Ces systèmes intégrés offrent une solution complète pour optimiser les processus de la chaîne d’approvisionnement, améliorer la visibilité des données et faciliter la prise de décisions éclairées. Examinons comment un ERP contribue à la gestion du flux tendu dans trois domaines clés.

Intégration des données de la chaîne d’approvisionnement

Un logiciel ERP agit comme un centre névralgique pour toutes les données relatives à la chaîne d’approvisionnement. Il centralise les informations sur les stocks, les commandes, les fournisseurs, les délais de livraison et les prévisions de la demande. Cette centralisation crée une source unique de données fiables et à jour, accessibles à tous les acteurs de la chaîne.

L’ERP intègre et synchronise les différentes étapes de la chaîne d’approvisionnement, de la commande initiale à la livraison finale. Cela permet un suivi en temps réel des mouvements de marchandises et une mise à jour automatique des informations pertinentes. Ainsi, toutes les parties prenantes ont une vue claire et cohérente de l’état de la chaîne d’approvisionnement.

De plus, l’ERP facilite le suivi des expéditions depuis le fournisseur jusqu’au client final, en fournissant des mises à jour régulières sur l’état des livraisons. Cette visibilité accrue aide à éviter les ruptures de stock et à planifier efficacement les activités de production et de distribution.

Optimisation des prévisions de vente

Les prévisions de vente précises sont essentielles pour une gestion efficace du flux tendu. Les logiciels ERP intègrent des outils sophistiqués de prévision des ventes qui aident à réduire les écarts entre les prévisions et les résultats réels.

Ces outils utilisent des algorithmes auto-adaptatifs qui tiennent compte de la saisonnalité et des tendances. Ils exploitent plusieurs années d’historiques de ventes pour générer des prévisions plus fiables. Les fonctionnalités de prévision comprennent :

- Une vision graphique et dynamique des prévisions qui facilite le contrôle et la gestion des événements (promotions, arrêts, commandes exceptionnelles).

- Des alertes pour travailler par exception, permettant d’identifier les écarts de prévisions à traiter en priorité.

- La capacité de gérer des événements exceptionnels et de « dépolluer » l’historique des ventes.

Ces fonctionnalités permettent aux entreprises de mieux adapter leurs ressources de production à la charge des usines de fabrication, particulièrement lors de fortes périodes promotionnelles.

Gestion en temps réel des stocks et de la production

L’ERP offre une gestion des stocks en temps réel, un élément crucial pour le flux tendu. Il permet de connaître précisément les niveaux de stock disponibles à tout moment, ce qui est essentiel pour éviter les ruptures et optimiser l’utilisation de l’espace d’entreposage.

Le système ERP permet de paramétrer des règles de rangement, de valorisation et de déstockage. Par exemple, la méthode First In, First Out (FIFO) privilégie les matières premières et les produits finis reçus en premier, tandis que la méthode First Expired, First Out (FEFO) priorise les produits ayant la date d’expiration la plus proche.

En production, l’ERP, souvent couplé à un système MES (Manufacturing Execution System), enregistre et met à jour en temps réel les registres des machines et du travail utilisés. Cela élimine les erreurs manuelles et permet aux employés de suivre plus facilement les commandes et les livraisons.

De plus, l’ERP facilite une plus grande flexibilité et personnalisation pendant le processus de fabrication, y compris la production de marchandises sur commande. Il aide à identifier les domaines de la chaîne d’approvisionnement qui fonctionnent de manière inefficace, comme le gaspillage d’espace d’entrepôt ou les goulots d’étranglement dans la production.

En conclusion, un logiciel ERP est un outil puissant pour la gestion du flux tendu. Il offre une visibilité complète sur la chaîne d’approvisionnement, optimise les prévisions de vente et permet une gestion en temps réel des stocks et de la production. Ces capacités permettent aux entreprises d’améliorer leur efficacité opérationnelle, de réduire les coûts et de mieux répondre aux demandes du marché.

Optimiser la supply chain avec un ERP

L’utilisation d’un système ERP (Enterprise Resource Planning) s’avère être un outil puissant pour optimiser la chaîne logistique d’une entreprise. En centralisant les données et en automatisant les processus, l’ERP permet aux entreprises de rationaliser leurs opérations, de réduire leurs coûts et d’améliorer leur efficacité globale.

Coordination des acteurs de la chaîne logistique

La coordination entre les différents acteurs de la chaîne d’approvisionnement est essentielle pour assurer un flux de travail fluide et efficace. Un ERP facilite cette coordination en offrant une plateforme centralisée où tous les acteurs peuvent accéder aux informations en temps réel. Cette visibilité accrue permet de :

- Améliorer la communication entre les fournisseurs, les fabricants, les distributeurs et les détaillants.

- Réduire les erreurs et les retards dus à des informations obsolètes ou incorrectes.

- Optimiser les processus d’approvisionnement et réduire les délais d’exécution.

Grâce à cette meilleure coordination, les entreprises peuvent réagir plus rapidement aux fluctuations de la demande et aux défis imprévus, ce qui se traduit par une chaîne d’approvisionnement plus agile et réactive.

Réduction des coûts de stockage

L’un des avantages majeurs de l’utilisation d’un ERP dans la gestion de la chaîne logistique est la réduction significative des coûts de stockage. Les systèmes ERP permettent de :

- Suivre les niveaux de stock en temps réel, ce qui aide à identifier les ruptures et à réduire le risque de surstockage.

- Diminuer le gaspillage et les coûts de stockage en optimisant les niveaux d’inventaire.

- Réduire le risque que des articles ou composants soient abîmés ou deviennent obsolètes.

Selon des études récentes, les fabricants qui utilisent un système ERP peuvent réduire leurs coûts d’exploitation de 23 % et leurs coûts administratifs de 22 %. Cette réduction des coûts permet aux entreprises de libérer du capital et d’investir dans d’autres domaines stratégiques.

Amélioration de la réactivité face aux demandes clients

Un ERP joue un rôle crucial dans l’amélioration de la réactivité des entreprises face aux demandes des clients. En fournissant des informations précises en temps réel, l’ERP permet aux entreprises de :

- Optimiser leurs processus de production et de livraison.

- Réduire les délais de traitement des commandes.

- Offrir un service client plus rapide et plus efficace.

Cette réactivité accrue se traduit par une meilleure satisfaction client et une fidélisation accrue. Il est important de noter qu’acquérir un nouveau client coûte en moyenne 7 fois plus cher que de fidéliser un client existant, selon le White House Office of Consumer Affairs.

Pour maximiser l’efficacité de l’ERP dans l’optimisation de la supply chain, les entreprises doivent également se concentrer sur :

- La formation continue des employés pour assurer une utilisation optimale du système.

- L’intégration de l’ERP avec d’autres technologies telles que l’IoT ou l’intelligence artificielle pour une analyse prédictive plus précise.

- La personnalisation de l’ERP en fonction des besoins spécifiques de l’entreprise pour garantir une adéquation parfaite avec les processus existants.

En conclusion, l’intégration d’un ERP dans la gestion de la chaîne d’approvisionnement offre aux entreprises un avantage concurrentiel significatif. En améliorant la coordination, en réduisant les coûts et en augmentant la réactivité, les entreprises peuvent non seulement optimiser leurs opérations, mais aussi mieux répondre aux attentes changeantes du marché et des clients.

Conclusion

L’adoption d’un logiciel ERP a une influence considérable sur la gestion du flux tendu et l’optimisation de la chaîne logistique. En centralisant les données et en automatisant les processus clés, ces systèmes permettent aux entreprises d’améliorer leur coordination, de réduire leurs coûts de stockage et de mieux répondre aux demandes des clients. Cela se traduit par une productivité accrue et une meilleure position concurrentielle sur le marché.

En fin de compte, l’utilisation d’un ERP pour gérer le flux tendu n’est pas qu’une simple amélioration technologique, c’est un changement de paradigme dans la façon dont les entreprises gèrent leurs opérations. En intégrant ces outils, les entreprises peuvent non seulement rationaliser leurs processus actuels, mais aussi se préparer aux défis futurs du marché. Cela ouvre la voie à une croissance durable et à une meilleure adaptabilité face aux changements rapides du paysage commercial.

FAQs

- Quels bénéfices peut-on tirer de l’adoption du flux tendu ?

Le flux tendu permet principalement de diminuer les stocks intermédiaires au sein du processus de production, facilitant ainsi le transfert des matières et des composants d’un point à un autre de la chaîne de production. - Quelles sont les difficultés associées à la production en flux tendu ?

La gestion du flux tendu est complexe et nécessite une communication constante avec le client, ce qui peut parfois entraîner une perte de clientèle. De plus, l’absence de production en masse empêche de réaliser des économies d’échelle, constituant ainsi un inconvénient notable de cette méthode. - Quels sont les avantages de l’implémentation d’un logiciel ERP dans une entreprise ?

Un logiciel ERP offre plusieurs avantages, tels que la centralisation et l’homogénéisation des données, l’optimisation des processus, une augmentation de la productivité, une meilleure gestion des coûts, et une capacité d’adaptation aux évolutions de l’entreprise. Toutefois, il est important de noter que la mise en place d’un ERP peut être coûteuse, nécessiter du temps et mobiliser des ressources spécialisées. - Comment est structuré le processus de flux tendu ?

Originaire du secteur automobile et souvent désigné par les termes « juste-à-temps » ou « zéro-délai », le flux tendu vise à éliminer complètement les stocks de matières premières et de produits finis. Cette méthode, qui découle du toyotisme, cherche à réduire les coûts et à optimiser les délais de production.